歡迎進(jìn)入上海松夏減震器有限公司官網(wǎng),全國區(qū)域代理商加盟電話:17317317121(微信同號)

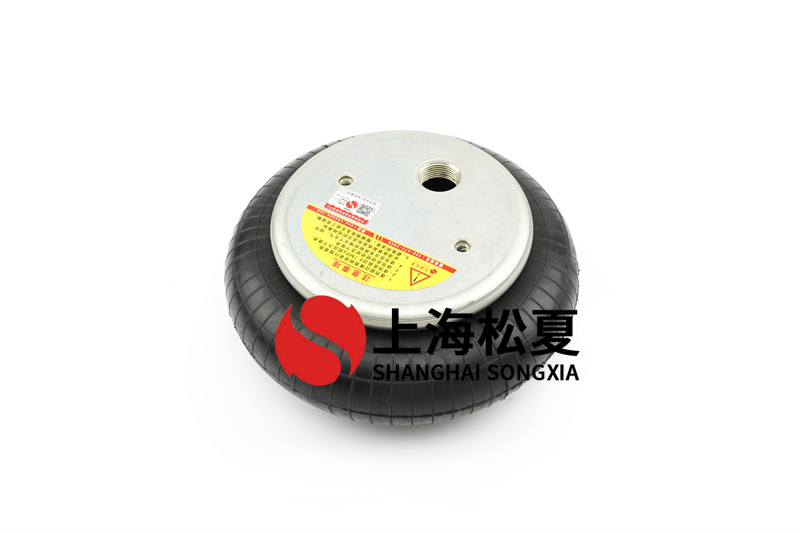

松夏減震器,安全又耐用

實(shí)體工廠生產(chǎn)銷售、免去中間商賺差價

24小時服務(wù)熱線:

17317317121

公司名稱:上海松夏減震器有限公司

企業(yè)地址:上海寶山區(qū)園康路255號1號樓A區(qū)三層

移動電話:17317317121

文章來源:上海松夏減震器有限公司 發(fā)布時間:2022-10-31 09:54